影響鍛件成本的因素主要有鍛件原材料��、能源�����、人工��、模具�����、設(shè)備折舊等費用��,對于中小型熱鍛件���,模具成本占鍛件總成本的3%~8%。因此��,控制模具成本是降低鍛件成本的一項有效措施�。本文以某型鏈軌節(jié)為例,闡述了模具全壽命周期各階段應考量的綜合管控措施�����,使模具費用和模具壽命達到合理匹配,從而實現(xiàn)降低單位鍛件模具成本的目的��。

單位鍛件模具成本

生產(chǎn)經(jīng)營中��,企業(yè)通常關(guān)注模具全壽命周期內(nèi)所生產(chǎn)的合格鍛件之和與因模具而發(fā)生的所有費用的比值�,其中,模具全壽命周期內(nèi)所生產(chǎn)的合格鍛件之和是指自模具投產(chǎn)開始�����,到模具主體無修復價值為止���,所有班次所鍛鍛件的總和(應減掉因模具失效而造成不合格品的數(shù)量)��;模具全壽命周期內(nèi)因模具而發(fā)生的所有費用包括初次投入�����、每次修復�、更換配件和模具保養(yǎng)發(fā)生的費用�����。

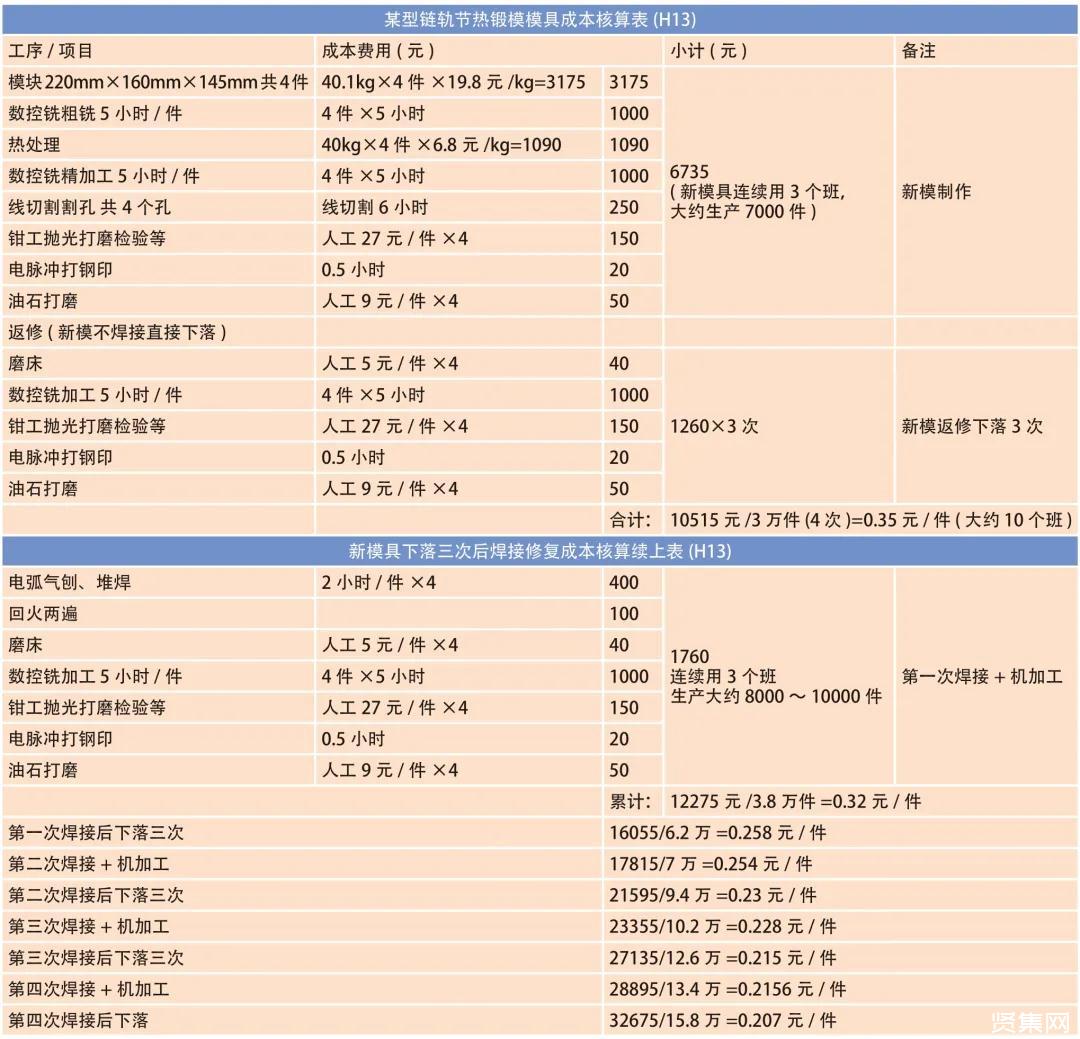

模具費用包括主材(模具鋼)��、輔助材料和配件��,如焊材����、石墨塊、線切割用鉬絲����、工作液、拋光料�����、各種配件等���;能源包括電����、燃料���、壓縮空氣���;刀具包括銑刀����、車刀�����、鉆頭�、絲攻;折舊或分攤包括設(shè)備�、工裝、工具�、設(shè)施的折舊或分攤等;其他費用包括人工成本�、檢測費用、管理費用�����、設(shè)計(試驗)費用��、外部協(xié)作費用等����。此外�����,模具費用應減掉模具再利用及廢料回收的殘值,特別是對于錘鍛模具等較大模具�����,其殘值在成本核算時�,應重點考慮費用分攤,如果把所有費用分攤到現(xiàn)有產(chǎn)品中����,會導致模具費偏高。某型鏈軌節(jié)成本構(gòu)成明細如表1所示�。

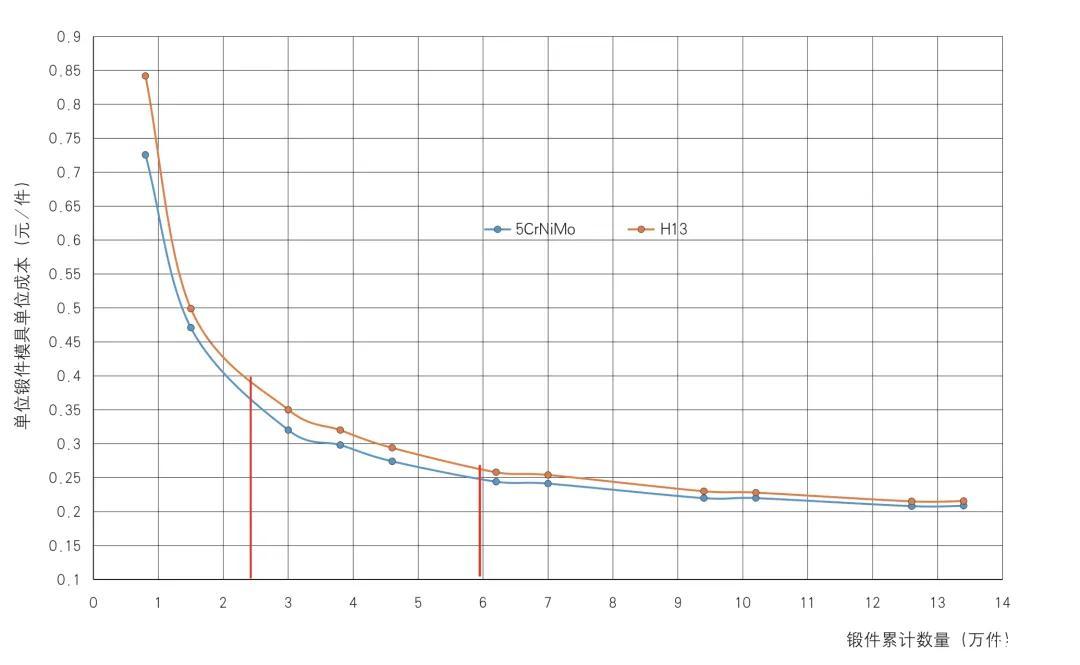

依據(jù)表1數(shù)據(jù)繪制鍛件單位成本變化趨勢曲線,從圖1可以看出�,當鍛件少于1.5萬件時,隨著鍛件總量的增加����,單位鍛件模具成本急劇降低;當鍛件為(1.5~6)萬件時�,隨著鍛件總量的增加,單位鍛件模具成本變化比較明顯����;當鍛件大于6萬件時�,隨著鍛件總量的增加�����,單位鍛件模具成本基本無變化��;當鍛件大于10萬件時�,兩種模具材料單位鍛件模具成本,基本無差別���,因此���,當鍛件數(shù)量少時,應妥善分攤���、控制模具初次投入費用�����,并考慮如何降低模具費用���;反之�,當鍛件總量大時��,模具初次投入費用影響不大�����,應重點考慮模具壽命���。

圖1鍛件單位成本和數(shù)量關(guān)系圖

表1某型鏈軌節(jié)成本構(gòu)成明細

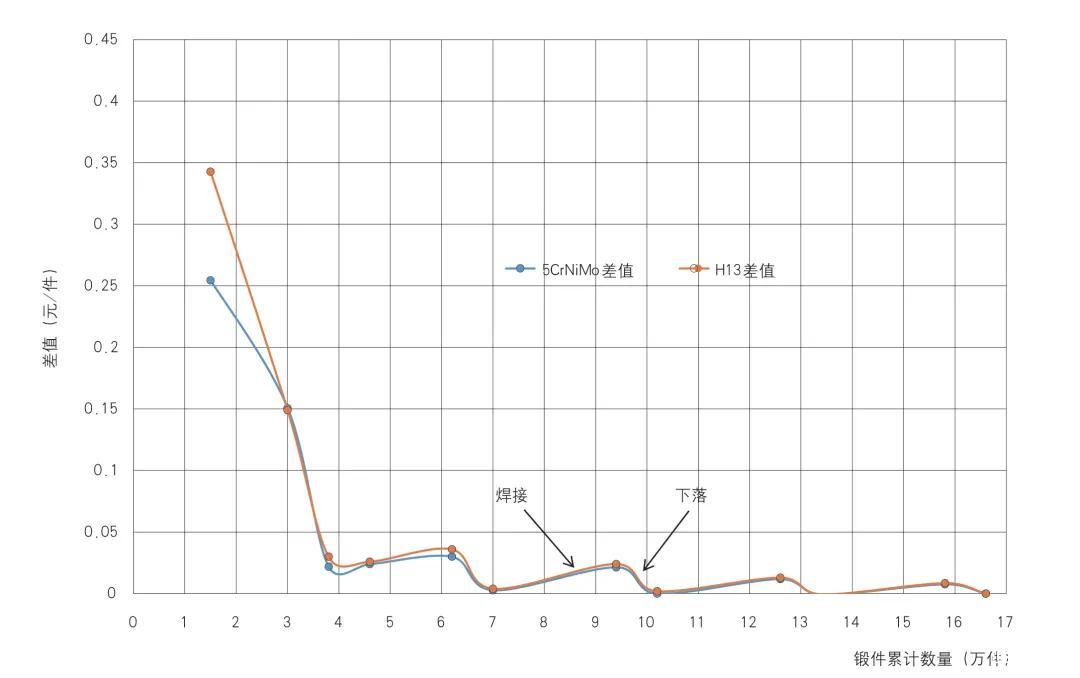

某型鏈軌節(jié)模具單位鍛件成本變化趨勢如圖2所示�,從圖2可以看出,曲線上升階段是模具焊接工序�,有成本增加趨勢;下降階段是模具下落工序����,有成本下降趨勢���,因此,在模具修復過程中���,應該減少模具焊接次數(shù)���,增加下落次數(shù),建議采用(X+1)模式修復���,不必每次修復時都實施焊接��。

模具設(shè)計階段

模具材料應考量價格�、使用性能(特別是耐熱性)�、加工性能、可修復性�。可修復性差會大幅提高模具成本���。熱處理應考量設(shè)備選型�����,如普通箱式爐���、鹽浴爐�����、真空爐�����。真空淬火是目前模具處理的主流,用真空爐加熱和用高壓氮氣淬火����,能實現(xiàn)加熱和冷卻的全程可控,提高模具硬度均勻性���,從而減少開裂和內(nèi)應力��。表面處理應考量工藝選擇����,如表面強化(激光淬火)�、表面變性(滲N、滲B)、表面涂層����。

圖2某型鏈軌節(jié)模具單位鍛件成本變化趨勢

模具設(shè)計時應充分利用鍛件公差和模具失效規(guī)律��,控制模具上�、下邊界尺寸,合理選取R角�,提高模具壽命。模具結(jié)構(gòu)設(shè)計時應注意合理選用整體模和組裝模���,回轉(zhuǎn)體模具適合用組裝模��。必須重視頂料設(shè)計���,因頂料好壞直接影響模具壽命,盡量少用人工撬料��。應論證預��、終鍛的必要性和經(jīng)濟性,增加預鍛工序能延長模具壽命�,但會降低鍛件班產(chǎn)量,需全面權(quán)衡利弊�����。

模具制作階段

材料選擇

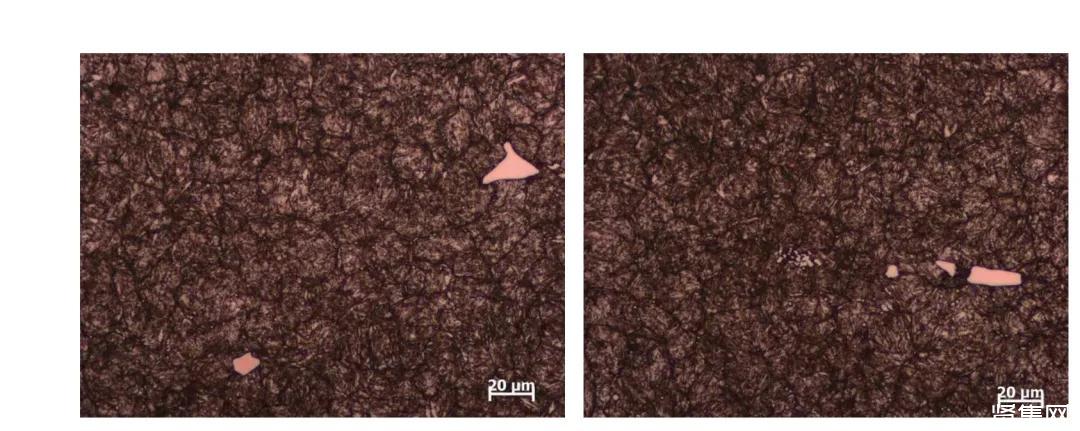

選擇基體材料的關(guān)注點是有益元素的含量���,如鉻�、鉬�����、鈦���、釩、鎢等的化學成分含量是否足夠(不僅是合格)�,有害元素去除是否充分,是否電渣重熔����,是否經(jīng)超細化處理,是否三向鍛造且鍛造充分(圖3)�����,球化退火是否充分。

成形方法

成形方法主要有減料�、增料、鑲嵌等方式�����。對于失效嚴重的局部��,可以采用局部鑲嵌�。各類較小的凸起,如模具鎖扣適合采用增料方式���,用不易產(chǎn)生裂紋的較低硬度焊絲焊接��,在易磨損面用硬度較高的焊絲熔覆��,模具型腔中易失效的凸起適合采用增料或鑲嵌方式��。

工序編制

一般的工藝流程為粗加工→熱處理→精加工→表面處理����,可以采購已熱處理的模塊直接加工成形�,但刀具費用會大幅增加���,若選用這種工藝,加工過程中應增加至少一次去應力回火�����,防止模具變形甚至開裂�。

圖3 H13鋼鍛造不充分導致模具早期失效的金相組織

模具使用階段

裝模質(zhì)量

模具墊板不平���,易出現(xiàn)模具橫向斷裂���,特別是長模塊更明顯;裝模時要求模具對齊��,固定牢固�,鍛造時不得發(fā)生移動�,若模具對不齊,鎖扣易斷裂�����。模具預熱應均勻、充分���,最好用火焰加熱���,選用多個噴頭同時加熱效果好;用加熱料塊預熱模具對模具損害較大����,且很易出現(xiàn)預熱不均勻。

試模方案

試模方案優(yōu)劣影響模具壽命��,熱模鍛壓力機試模的3個原則:厚度應先厚再薄�����,坯料先小后大����,嚴防粘模。即使只發(fā)生一次粘模���,也會對模具造成很大損害����。改善措施為:除正常頂料外,對試模的頭幾件���,在上�����、下模腔內(nèi)蘸適量機械油和石墨的混合物�����,石墨起潤滑和隔熱作用���,油受熱后氣化,體積瞬間膨脹��,產(chǎn)生一定的爆破效果�,產(chǎn)生的爆破力有利于鍛件出模,一般3~5件后��,恢復正常潤滑就可以了��。

模具冷卻和潤滑

控制冷卻強度����、均勻性,關(guān)注冷卻介質(zhì)冷卻�、潤滑特性,黑色石墨介質(zhì)有較好的效果�����,但污染嚴重��。焊接模具后嚴禁過度冷卻�����,否則易產(chǎn)生龜裂��,盡量采用自動冷卻�����,實現(xiàn)冷卻均勻�����、穩(wěn)定。

模架質(zhì)量

模架工作面平面度差��,如中間有磨損���、凹陷�����,模具易產(chǎn)生中間斷裂�。模架工作面不水平���,鍛造時模具會發(fā)生移動�����,導致鎖扣發(fā)生斷裂��。模架在受鍛造沖擊力時���,垂直方向發(fā)生較大彈性變形,由于設(shè)置頂料�����,在模架底面增加用以安裝頂料部件的空槽,會大大降低模架工作面的強度���,受以上雙重影響,導致模架壽命降低的同時�����,也降低了模具壽命�����。

鍛造過程的連續(xù)性

若生產(chǎn)不連續(xù)�,經(jīng)常生產(chǎn)中斷,模具被反復加熱和冷卻�����,會降低模具壽命�,所以應盡量減少中斷次數(shù)?�?刂婆髁显谀>弑砻娴耐A魰r間�,停留時間越短模具壽命越長?��?刂棋懠谀G粌?nèi)停留時間��,頂料需及時����,延遲時間要盡可能地縮短。

修復和維護階段

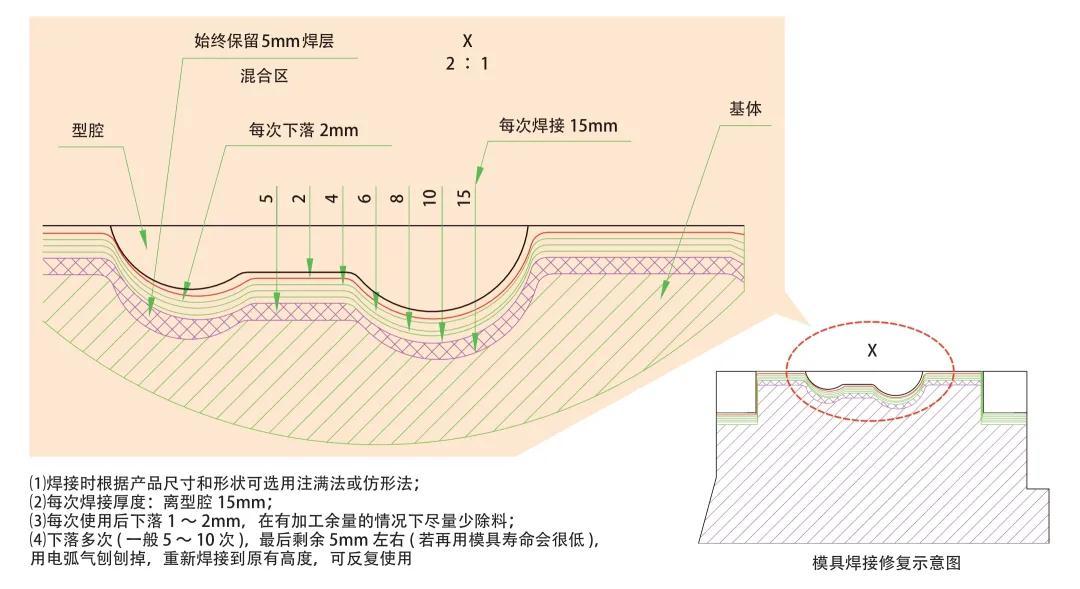

模具修復方法有下落�����、焊接增料�����。最好選用(X+1)模式����,即下落X次焊接一次(圖4),讓返修模式固定化���。

更換或配件修復應達到原設(shè)計要求�����,很多情況下由于產(chǎn)生磨損或局部變形�����,更換配件后�,壽命會大幅降低。修復時應檢測變形量���,根據(jù)實際失效情況修復。

焊接方法有三種���,一是注滿法���,其特點是焊接速度快,消耗焊材多���;二是仿形法����,其特點是省焊材���,但操作復雜����,易產(chǎn)生夾雜、氣孔�、微裂紋等缺陷;三是局部注滿法�����,其特點是又快又省��,有時需用輔助焊具�。對較小的局部缺陷可用高鈷焊材,不需要預熱直接進行焊接���,焊后修磨即可使用���。

圖4(X+1)模具焊接修復模式示意圖

對需過盈配合的模具應控制過盈度����,因用過一次的孔會發(fā)生變形����,更換后過盈度會降低(特別是產(chǎn)生了錐度后�,尺寸很難控制)�,導致模具壽命降低。因此����,最好每次使用后,加工一次孔�����,以保證過盈度穩(wěn)定����。

項目產(chǎn)品結(jié)束后模具的處置

項目產(chǎn)品結(jié)束后��,模具最好的處理方式是能改作它用��,特別是對新鍛件的型腔大于現(xiàn)有型腔的模具�,可直接加工,符合新要求即可���;對局部或全部型腔不夠加工的部分����,可以經(jīng)局部或全部焊接后,再加工利用�。其次是直接利用部分可用材料,如���,大模具切割成小模具���,小模具可改為切邊模、沖頭或其他小配件���。

結(jié)束語

綜上所述���,模具費用與模具壽命密切相關(guān),二者既相互制約又相輔相成��。盲目降低模具各種投入���,來減少模具費用�����,可能導致模具壽命異常降低��,并不能降低單位鍛件模具成本����,相反,可能導致單位鍛件模具成本升高���;同樣�����,盲目加大模具投入�����,導致模具費用過高���,而由于各種原因��,模具壽命并沒有得到相應的提高�����,也可能導致單位鍛件模具成本升高����。因此����,必須在模具全壽命周期內(nèi)�,對影響模具費用和模具壽命的因素全面研判,采取綜合管控措施��,做到最佳匹配�����,才能降低單位鍛件模具成本����。

注:文章內(nèi)的所有配圖皆為網(wǎng)絡(luò)轉(zhuǎn)載圖片,侵權(quán)即刪�����!